Breve introducción

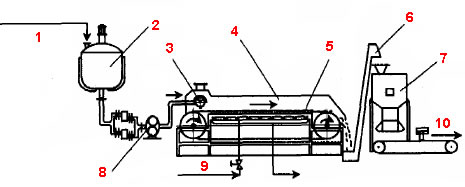

Este proceso de granulación utiliza un granulador con cinta de acero giratoria a fin de producir fertilizantes compuestos de alta concentración con forma de partícula, incluyendo fosfato amónico de urea (NP) y fosfato amónico potásico de urea (NPK). Mire el dibujo 1 para ver su producción.

Fig. 1 Producción de gránulos NP y NPK con un granulador con cinta de acero giratoria

1. Materias primas para el fertilizante compuesto (urea, fosfato amónico, cloruro de potasio, oligoelemento, etc.)

2. Fundidora

3. Distribuidor

4. Granulador con cinta de acero giratoria

5. Cinta de acero a una velocidad constante

6. Elevador

7. Unidad de embalaje automática

8. Bomba de calentamiento

9. Agua de refrigeración

10. Productos acabados

La cantidad estequiométrica de urea, el fosfato amónico o urea, el fosfato amónico y el cloruro de potasio se introducen en el fundidor que está equipado con una bobina de calefacción por vapor; después, los materiales se funden rápidamente y se genera una mezcla eutéctica de fertilizante compuesto de urea. Después de añadir el oligoelemento y los aditivos, la bomba de calentamiento transfiere este fertilizante compuesto al distribuidor instalado en el cabezal del granulador con cinta de acero giratoria. Después gotea de forma uniforme sobre la cinta de acero que se mueve a una velocidad constante bajo el distribuidor. Se pulveriza el agua de refrigeración en la parte inferior de la cinta de acero para el intercambio de calor; de esa forma, los materiales en la cinta de acero se enfriaran y se solidifican formando gránulos con forma esférica incompleta. Finalmente, la unidad de embalaje automática calcula y envasa las partículas acabadas de alta concentración en NP o NPK.

El distribuidor consiste en un estator de alimentación en la parte interior y un barril en la parte exterior. El vapor calienta el estator de alimentación interior a fin de mantener los materiales en estado fundido. Después, los materiales fundidos son transferidos al barril exterior. El barril gira a una velocidad constante y su velocidad lineal es la misma que la velocidad de movimiento de la cinta de acero. El ajuste de la velocidad continua esta disponible. Hay miles de agujeros pequeños en las paredes del barril. El producto acabado determina el diámetro del agujero y puede ajustarse entre 2-20mm. Después de que los materiales fundidos sean transferidos a la cinta de acero a través de estos agujeros pequeños, empieza el proceso de condensación, enfriamiento y formación de las piezas.

Innovaciones Técnicas

Si lo compramos con el proceso de granulación convencional de NP y NPK, este proceso de granulación muestra las innovaciones técnicas excelentes listadas a continuación:

1. El contenido en agua no aumenta. Durante el proceso de granulación tradicional, a fin de incrementar la temperatura del material y mantener el material húmedo, tenemos que añadir amoníaco y ácido sulfúrico o vapor a la máquina. El calor del vapor o la reacción de calor del amoníaco y del ácido sulfúrico se utilizan para aumentar la temperatura a 70℃ y para incrementar el contenido en agua a un 3%-4%; por eso, hay que aplicar un proceso de secado. Gracias al calentamiento indirecto en este proceso de granulación, el contenido en agua en los materiales no aumenta.

2. El flujo de producción es bajo.

a. No necesita secado. El fenómeno de fundición eutéctica a baja temperatura del NPK de urea hace el proceso de secado muy difícil y la temperatura de secado tiene que ser mucho mas baja que el valor de otros fertilizantes compuestos de fosfato. Así, se controlan estrictamente los parámetros de secado. Es preferible un secado de dos etapas y el equipo es bastante grande. A fin de asegurar el flujo de secado, la temperatura media de secado (aire caliente o gas de combustión) tiene que ser de 120-130℃ en la primera fase y de 105℃ en la segunda fase. Bajo esta condición de trabajo, la intensidad de secado del secador es sólo de 1.5-2.0 kg/(m·h). De todas formas, la intensidad de secado para SSP, TSP y GTSP es de 40-50 kg/(m·h), y la serie Ay para MAP y DAP es de 25-35kg/(in·h). Debido a la baja temperatura de secado, el secador tiene que ser muy grande y el tratamiento del efluente gaseoso es un gran trabajo. Este proceso de granulación utiliza un granulador con cinta de acero giratoria. El contenido en agua del material cumple con las especificaciones. Por lo tanto, el proceso de secado no es necesario.

b. La máquina de enfriamiento no es necesaria. En el proceso de granulación convencional, los materiales que salen del secador están a 70℃, por eso necesitamos un tambor giratorio de refrigeración. El punto higroscópico crítico de NPK de urea con diferentes constituyentes es muy bajo; por esto, tenemos que procesar el agua de refrigeración con un tratamiento de eliminación de humedad a fin de evitar el problema de apagada al aire de las partículas secas del fertilizante a causa de la absorción de agua en el aire. Si utiliza nuestro proceso de granulación, la temperatura de los gránulos del fertilizante descargadas en el final de la cinta de acero es inferior a 45℃; por lo tanto, no necesita secado.

c. Se eliminan los sistemas de cribado, trituración y de retorno del material. En el sistema húmedo caliente para NPK de urea, las propiedades físicas de los materiales termoplásticos se deterioran debido a la absorción de humedad durante el transporte, evaluación y rotura o cuando ocurren problemas de bloqueo o descamación. La criba simple es adecuada para el cribado, pero llevará al aumento de fábrica y ampliación del área. Nuestro proceso de granulación enfría y solidifica los materiales fundidos en partículas sólidas de formas uniformes. Normalmente, la emisión de efluentes gaseosos es de 6000 cuando se produce una tona de NPK de urea: 1000 del granulador, 2000 de la máquina de refrigeración y 3000 de la secadora. El problema más común del sistema convencional de procesamiento de efluentes gaseosos es el bloqueo. La máquina de secado y refrigeración no son necesarias en nuestro proceso de granulación; por esto, se evita el efluente gaseoso y se elimina el sistema de procesamiento de efluente gaseoso.

d. El sistema de limpieza de efluentes gaseosos no es necesario. El granulador de cinta de acero giratoria no genera polvo ni efluentes gaseosos y las condiciones de funcionamiento son limpias. Como resultado, no es necesario el sistema de limpieza de efluentes gaseosos. El agua de refrigeración es reciclable.

3. Este método requiere muy poca energía y mantenimiento. Utiliza un método de granulación con cinta de acero giratoria. El consumo de energía es sólo de 10kW·h y el consumo de vapor es sólo de 65kg en la producción de una tona de NP o NPK. De todas formas, estos valores son 35-40 kW·h y 100kg para el proceso de aglomeración. La cantidad de combustible utilizado es de 2.5kg. En el proceso de granulación convencional de lechada, la energía utilizada para cada tona de producto es de 50-60 kW·h y la energía necesaria es de 20 kW·h por torre de granulación. Basándonos en estos datos, vemos que nuestro producto tiene una capacidad excelente de ahorro de energía. Además, el mantenimiento y el coste de operación son mínimos.

4. Los gránulos acabados tienen una forma uniforme y una alta resistencia. Esto no solo significa que las partículas acabadas tienen el mismo tamaño, sino que también indica que estas partículas tienen los mismos constituyentes activos dentro. La fuerza de la partícula es de 60-80N/grano, mientras que la fuerza es de sólo 20N/grano para la granulación de aglomeración.

5. Este proceso necesita un poco de inversión. El equipo de granulación con torres llama la atención a muchos empleados en este ámbito. Es una máquina adecuada para el proceso de granulación de fertilizantes compuestos de alta concentración incluyendo NP y NPK. De todas formas, la inversión de nuestro granulador con cinta de acero giratoria es menos del 35% del equipo de granulación con torres. Nuestro producto es adecuado para la producción de nitro fosfato de potasio. Además, si utilizamos el proceso de granulación con torres, la inversión es bastante elevada.